Высокая эффективность сушильных устройств определяется, в первую очередь, генерацией импульсов самой керамикой, что позволяет ускорить самую медленную стадию сушки – диффузию воды из глубинных слоев.

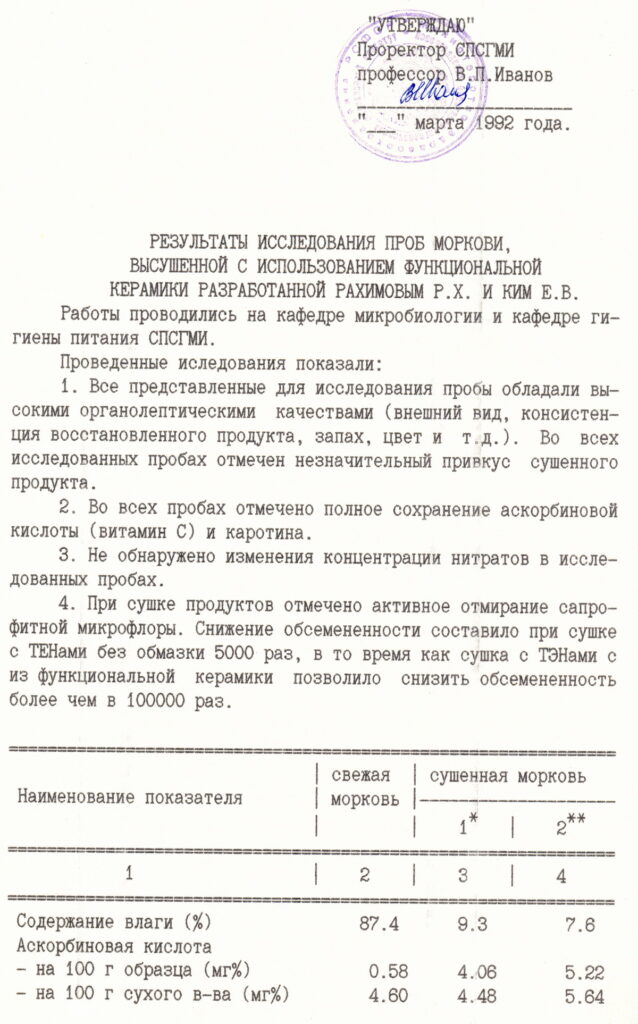

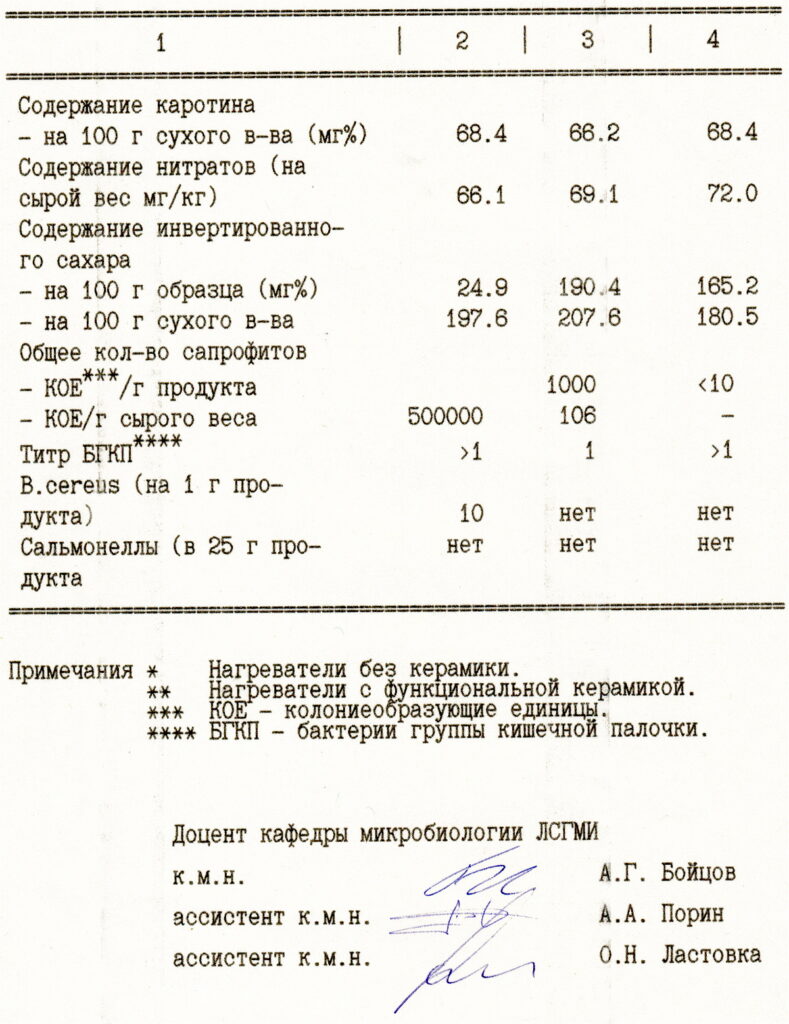

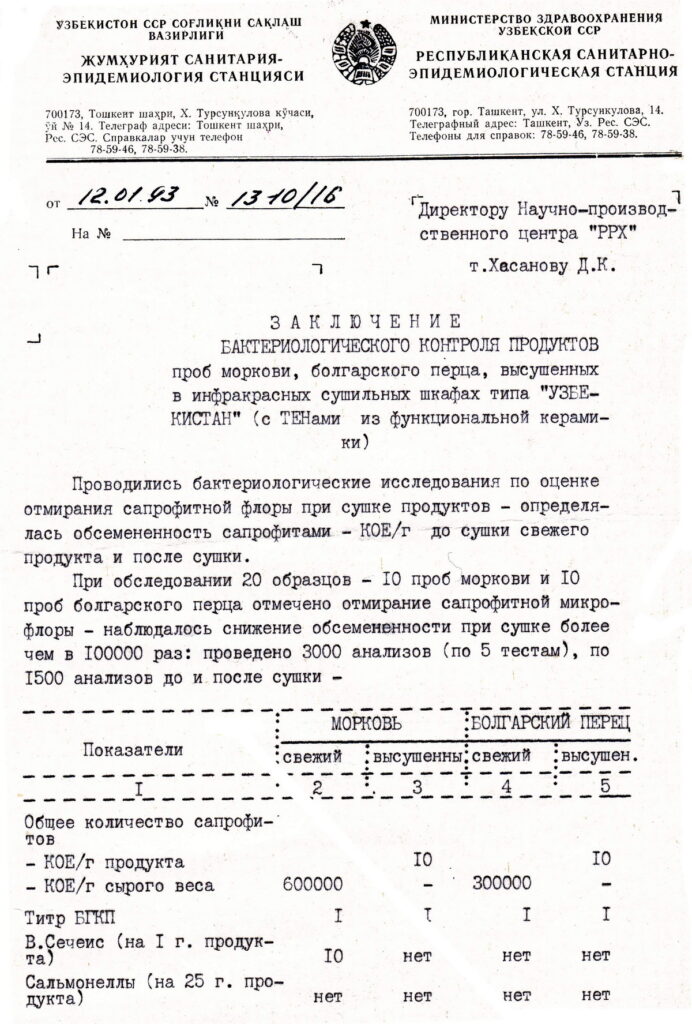

Импульсные излучатели, ИК-импульсы проникают в глубинные слои и, таким образом, уничтожают микроорганизмы, осуществляя достаточную стерильность продуктов. Были проведены сравнительные испытания в СПСГМИ (С-Пб) и Республиканской СЭС на стерильность продуктов после сушки с обычными излучателями и с керамическим покрытием, с эффектом генерации импульсов ИК. Применение функциональной керамики позволило снизить обсемененность более, чем в 100 000 раз (в действительности, наблюдалась полная стерильность), в то время как обычные ТЭНы снижают обсемененность лишь в 5000 раз.

Еще одним из важных параметров является распределение мощностей по полкам в многополочной системе. В любом случае, наилучший эффект достигается при повышенной мощности самой нижней группы на 15-25%. Это справедливо и для сушилок большого размера. Объясняется это тем, что входящий воздух, – а он входит снизу, является более холодным, чем в последующих слоях.

По мере высыхания продукта, количество воды в нем уменьшается и при постоянной мощности испаряющейся влаги может оказаться недостаточно для отвода избыточного тепла. Поэтому в этих сушилках введен специальный режим, позволяющий снизить мощность в два раза и перейти, в так называемый, «режим досушки». Есть и другой, иногда более выгодный, вариант. Дело в том, что продукты при сушке значительно уменьшаются как по массе, так и по объему. Например, лук – в 12 раз, морковь – в 8-11 раз, капуста – до 40 раз и т.д. Поэтому, после снижения суммарной массы в 3-4 раза, продукты с верхних полок можно пересыпать на нижнюю, тогда толщина слоя будет достаточной для выделения необходимого количества влаги для охлаждения. Освободившиеся верхние полки снова загрузить свежей продукцией. Это позволяет значительно поднять производительность установки. Такой подход особенно выгоден при использовании относительно больших установок, например, фермерами.

Одной из главных, в случае шкафной сушки, является проблема отвода пара, образующегося при испарении воды. Пар задерживается в рабочем объеме и начинает поглощать большую часть энергии излучателей, что приводит к перегреву продукта. Это не только снижает эффективность использования энергии, но и резко ухудшает качество целевого продукта. Он становится темным, неоднородно-высушенным. Для устранения этого процесса, разработаны две системы отвода пара.

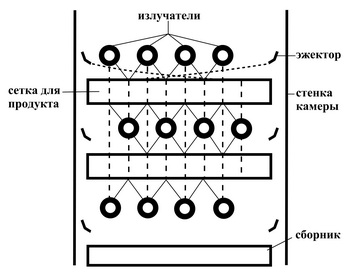

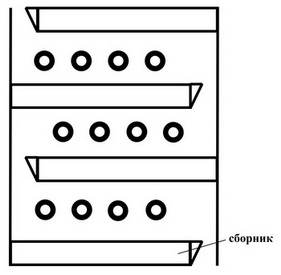

1. Использованы эжекторы (рис.1,а). В этом случае пар отводится за счет эжекции. Преимущество данной системы заключается в том, что она может быть применена для сушилок любого размера и не требует коренной переработки конструкции при этом. Фактически, мы образуем насос в канале между эжектором и стенкой устройства, который интенсивно выводит выделяемую из продуктов влагу за счет избыточного тепла и не требует дополнительной затраты энергии на принудительную вентиляцию камеры. 2. Применена лабиринтная система (рис.1,б). Этот вариант позволил увеличить единовременную загрузку в 1,6 раза, а также показал эффективность использования энергии на 15-25% выше, в зависимости от типа продукта, так как эта конструкция позволяет в полной мере использовать для сушки и конвективную составляющую. Недостатком ее является необходимость очень точного расчета геометрических размеров и формы канала для получения максимальной эффективности даже при незначительных конструктивных изменениях.

В лабиринтной системе (рис.1,б) необходимо, кроме перечисленного, обратить внимание на сужение канала в верхних зонах. Это создает большую скорость потока паровоздушной смеси, что ускоряет отвод пара.

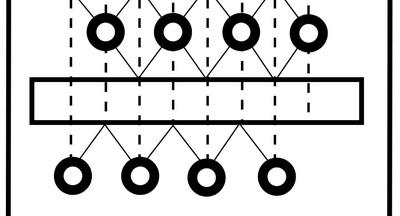

Важное значение имеет правильный выбор числа и расположения излучателей. Излучатели располагаются в шахматном порядке для того, чтобы при освещении снизу и сверху создать максимально равномерную зону облучения. Число излучателей и высота их расположения выбирается исходя из того, что строится равносторонний треугольник с вершинами из двух излучателей и точкой максимальной загрузки поддона – для верхних излучателей, а для нижних – эта вершина находится на дне поддона.

Рисунок 2. Схема расположения излучателей.

Угол наклона эжектора и его форма выбираются из условия, что проекция нижней части эжектора должна перекрывать середину поддона. В то же время, недопустимо, чтобы эжектор перекрывал ход лучей к продукту. Только в этом случае обеспечивается максимальная эффективность отвода пара.

Для многоэтажных конвейерных сушилок, скорость движения ленты по мере перехода продукта на нижние слои, замедляется, что ведет к накоплению более толстых слоев продукта, выделяется достаточно влаги для охлаждения и появляется возможность получать высококачественную продукцию.

Следует еще раз сказать о том, что при правильной конструкции, выборе материала для покрытия излучателей и их мощности, температура на продукте должна быть ниже температуры окружающей среды. Охлаждение идет за счет интенсивного испарения влаги. Конечно, на скорость сушки и температуру продукта влияет влажность воздуха. Наши сушилки, при испытаниях, проведенных в Малайзии, Сингапуре, Вьетнаме, Таиланде, где относительная влажность достигает 95-100%, показали превосходные результаты. Ни один из аналогов, фактически не обеспечивал нормальной сушки, не говоря о слишком большом расходе энергии и слишком длинных временах экспозиции.

АВТОМАТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ И УПРАВЛЕНИЯ ПРОЦЕССОМ ШКАФНОЙ СУШКИ

Многолетнее использование ИК сушильных установок, с элементами покрытыми функциональной керамикой, показало необходимость более точно управлять процессом шкафной сушки, во времени, особенно, когда это касается сушилок большого объема.

Качественные показатели, характеризующие готовую продукцию при сушке фруктов, овощей, биологических объектов, медицинских препаратов промышленных материалов и т.п., зависят от правильно выбранного режима излучения ИК элементами сушильной установки.

Процесс сушки различных продуктов, в зависимости от структуры и состава самого продукта, необходимо проводить при различных температурах. Каждый продукт имеет максимальную пороговую температуру, при превышении которой, все качественные свойства присущие продукту, безвозвратно утрачиваются.

Для управления процессами сушки, нами разработан специальный автоматический блок регулирования подводимой к ИК элементам мощности с обратной связью по температуре продукта

В состав блока управления входит специальный частотно-зависимый полупроводниковый датчик, помещаемый в продукт во время сушки. В зависимости от уровня влажности продукта, датчик совместно с блоком управления, анализирует уровень поглощаемой энергии продуктом. Датчик температуры предпочтительно настроен, как и керамика, также на спектр поглощения воды.

Изначально оператором вводится параметр ограничения максимально возможной температуры сушки необходимого продукта (от 30 до 100 градусов Цельсия). Контроль поддержания заданных параметров, осуществляет цифровой процессор. Процессор управляет мощностью излучающих элементов в зависимости от их энергии излучения, температуры контролируемого продукта (или среды) и текущего состояния влажности продукта (по реакции на лучевую составляющую) – регистрируемые выносным датчиком. Датчик объединен с управляющим блоком в систему с жесткой обратной связью, чем обеспечивается малая инерционность системы управления и достаточно высокая точность поддержания заданного порога ограничения температуры.

Особенностью работы системы, является поддержание заданного потока лучевой энергии, методом “последовательных приближений”, что обеспечивает значительное энергосбережение в процессе работы, по сравнению с другими регуляторами мощности, работающими, как правило, в “ключевом” режиме. Кроме того, “ключевой” режим для использования в сушильных установках, работающих с элементами, покрытыми ИК функциональной керамикой, вообще неприемлем, так как при этом режиме работы, первичный источник перестает излучать и, соответственно, нет энергии для преобразования. Выбранный режим работы управляющего устройства, исключает любые броски и возможное завышение заранее установленного порога отсечки температуры, установленного регулятором на панели управления. Высокая безопасность и надежность блока обеспечена тем, что для охлаждения силовых элементов, управляющих мощностью ИК излучателей, может использоваться сам корпус сушильной установки, (охлаждающие радиаторы силовых элементов находятся под нулевым потенциалом, для всех фаз напряжения).

Простая схема процесса сушки выглядит так, как будто продукт сам определяет оптимальные параметры лучевой мощности в конкретный момент времени в зависимости от:

- динамики возгонки (чем более влажный продукт и больше скорость возгонки, тем больше идет охлаждение продукта и тем большая энергия подводится к ИК элементам);

- температуры и влажности внешнего воздуха, так как отвод возгоняемой из продукта влаги, происходит за счет поступающего воздуха;

- местных условий работы всего сушильного комплекса (газодинамика);

- от плотности и структуры самого продукта (соотношение между органической материей и водой), и т.п.

Имеется возможность включения в систему датчиков влажности, которые могут контролировать процесс сушки, доводя его до определенного, необходимого процента влажности продукта.

После окончания всего процесса сушки, система автоматически переходит на режим сохранения высушенной продукции, ограничивая лучевую энергию на минимально возможном уровне для данного продукта (режим низкотемпературной стерилизации). Это исключает порчу продукта, так как заключительную стадию сушки, нельзя оставлять без контроля. Излишняя энергия, излучаемая элементами, при относительно малой влажности, приводит к “сжиганию” поверхности продукта, что приводит к снижению, или даже потере потребительских свойств. Так же, неправильно установленная необходимая мощность излучателей и отсутствие постоянного контроля за ее достаточным уровнем, ведет к затягиванию всего процесса сушки, либо к потере качества при значительном увеличении расхода электроэнергии. Проведенные испытания совместно с институтом Советской торговли (С-Пб), показали, что хранение в таких шкафах сушеной продукции, по крайней мере, в течение года практически не снижает содержания витаминов или порчи продукта за счет развития различных микроорганизмов. Также метод защищает от различных паразитов, например, от пищевой моли. Многолетняя успешная работа сушильных шкафов, оборудованных системой автоматического регулирования мощностью излучения, полностью подтвердила высокую эффективность использования всего комплекса, низкие эксплуатационные затраты (не требуется никакого контроля в процессе сушки), высокие экономические и качественные показатели всего процесса сушки различных продуктов и материалов.

МЕТОДИКА РАСЧЕТА ИЗЛУЧАТЕЛЕЙ ДЛЯ СУШИЛЬНЫХ ШКАФОВ (файл PDF)

Создана система, которая позволяет проводить эффективную сушку с наивысшим качеством получаемого продукта и высокой стерильностью при минимальных энергетических и временных затратах.

На базе этой системы созданы множество сушильных установок по разным направлениям.

Конвейерная сушка макаронных изделий

Производство макаронных изделий слагается из многих операций. Основная и наиболее важная операция — это сушка макаронных изделий. Разные виды изделий сушат при различных температурах. В связи с этим и время сушки будет различным.

Трубчатые размерные (длинные) изделия сушат при невысокой температуре (30-40 градусов Цельсия) в течение 20-36 часов, а иногда даже дольше. Если же температуру поднять до 50-55 градусов Цельсия, продолжительность сушки составляет 12-14 часов. Это, так называемый, режим нормальной сушки.

Короткорезанные макароны сушатся при температуре 50-55 градусов Цельсия, в течение 4-8 часов, без учета времени стабилизации продукта, которое составляет еще не менее 3-4 часов.

При режимах высокотемпературной сушки 70-85 градусов Цельсия, длинноразмерные изделия сушат 10 часов. Короткие около 3-6 часов.

Супер-высокотемпературную сушку проводят при 100-130 градусах Цельсия. Длинноразмерные изделия сушатся 4-6 часов. Короткорезанные от 1 час 20 минут до 2 часа 40 минут.

Приведенные параметры процессов, соответствуют изменению исходной влажности продукта с 30% до 12,5%. Сушка осуществляется в сушилках различного типа: безкалориферных, конвейерных, камерных и др.

При известных методах сушки, чрезмерно ускоренная сушка приводит к растрескиванию и, соответственно, к увеличению количества лома и крошки. А замедленная сушка (особенно при дополнительном увлажнении камер) – к развитию в макаронных изделиях вредной микрофлоры кислотообразующих бактерий (повышающих кислотность изделий), грибков и Bact. Levans, вызывающих вспучивание макаронных изделий, приводящих изделия в негодность. Самыми важными задачами при производстве макаронных изделий являются:

- увеличение производительности при снижении энергозатрат,

- улучшение потребительских качеств готового товара (внешний вид, развариваемость) и, главное, повышение пищевой ценности продукта.

Как оказалось, всего этого можно достичь, применяя в технологическом процессе сушки, специально подобранную по функциональному назначению импульсную керамику, которую и наносят на излучающие ИК элементы.

Используя подобные элементы, был рассчитан, спроектирован и изготовлен экспериментальный конвейер для сушки макаронной продукции. Он был испытан на базе цеха по производству макаронных изделий компании “Цесна-Тау”, которая любезно предоставила нам возможность тестирования метода и устройства (г. Алма-Ата, Казахстан).

Исходные данные конструкции:

- сушилка транспортерного типа с лентой-сеткой шириной 600 мм.

- длина рабочей зоны – 3550 мм.

- рабочая длина элементов – 620 мм. Элементы расположены перпендикулярно движению ленты сверху над продуктом и снизу под сеткой.

- основа элементов – кварцевая трубка диаметром 12 мм.

- общее количество – 64 излучателя.

- суммарная габаритная мощность – 9400 Вт.

Излучающие элементы, имели различные электрические параметры, в зависимости от их местоположения в рабочей зоне линии. Рабочая зона была разбита на три участка с различной активностью излучения керамики. В начале линии, формировался большой поток лучевой энергии, где температура продукта во всей массе ускоренно доводилась до заданного режима сушки. Затем продукт попадал в основную зону интенсивной сушки. После чего, в третьей зоне глубинной сушки, с уменьшенной скоростью возгонки, влажность продукта доводилась до минимально возможной при заданных скоростях линии и ее ограниченной длины.

Основное назначение экспериментального конвейера, изначально состояло в демонстрации возможности применения специальной функциональной керамики в процессах сушки макаронных изделий.

Сравнение проводилось с итальянским оборудованием цеха.

Технический проект технологического процесса производства макаронных изделий выполнен в организации Z.D.J. Engineering Limited проектировщиком Др. Милан Жежель.

Наилучший вариант традиционного процесса сушки представлен в таблице 1.

Сушка проводится в сушилке шкафного типа (по производительности равной экспериментальному конвейеру), имеющей мощность 31000 Вт.

Данные по нашей экспериментальной сушке:

- мука (крупка) из мягкой пшеницы по ГОСТ 20394-87

- исходная влажность теста – 30% (тесто без добавки яиц и обогатителей)

- время нахождения продукта в рабочей зоне конвейера – 7 мин 30 сек

- форма макаронных изделий – лапша (пластина шириной 15-17мм с волнистыми краями и длиной 20-30 мм) и рожки (наружный диаметр около 5 мм, толщина стенок 1.5 мм, длина 20-30 мм). Размеры указаны для сухих изделий.

Пробная работа на экспериментальном конвейере показала, что изделия после сушки были твердо-упругие, на изломе стекловидные, с равномерной структурой по глубине.

Таблица 1. Конвекционная сушка в сушилке шкафного типа

| Фазы сушки | Время процесса | Температура среды (oC) | Остаточная влажность, % |

|---|---|---|---|

| Предсушка | 33.0 | ||

| 1-я часть | 10 мин. | 65-70 | 25.0-28.0 |

| 2-я часть | 50 мин. | 72-78 | 19.5-20.0 |

| Сушка | 2 ч. 30 мин. | 70-77 | 17.0 |

| 1 | 1 ч. 40 мин. | 55-60 | 15.0 |

| 2 | 1 ч. 30 мин. | 50-60 | 12.5 |

| 3 | 6 ч. 40 мин. | ||

| Стабилизация | 3-4 часа | 12.5-13.0 | |

| Всего: более 10 ч. |

Определяя динамику сушки, измеряли вес контрольных участков. Для этого выполнили три навески по 1000+/-2гр. Транспортерная лента была загружена полностью по всей длине.

Контрольные зоны были расположены среди потока продукта. После одного прогона продукта через активную зону за 7 мин 30 сек получили следующие результаты:

Таблица 2. Результаты (по весу) контрольной сушки

На входе в зону (грамм) | На выходе из зоны (грамм) | Потеря веса (грамм) |

1000 1000 1000 | 876 886 880 | 124 114 120 |

В среднем остаточный вес после прогона составил 880,76 г, что соответствует 20%-ной остаточной влажности при 30%-ной влажности исходного теста.

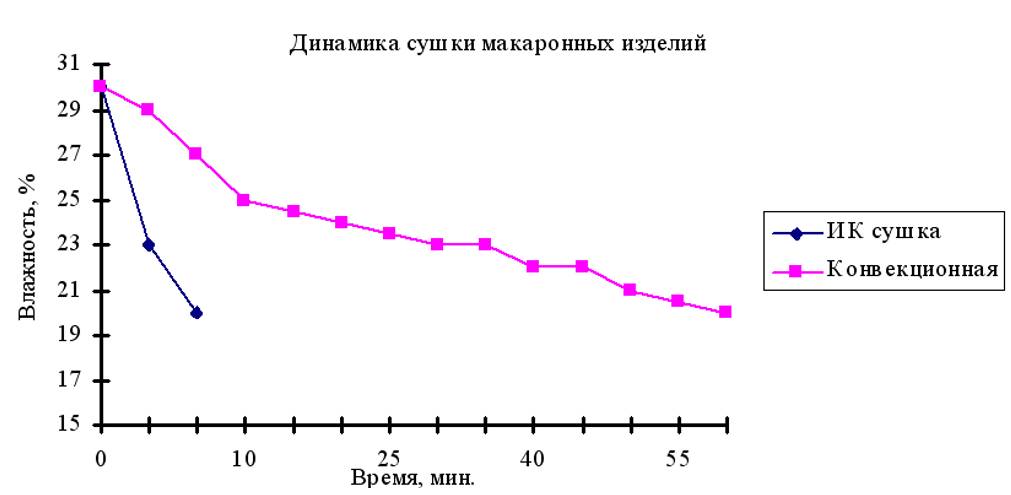

Из приведенных графиков динамики сушки рисунка 4 видно, что в сравнении с контрольной сушкой на стандартном оборудовании конвекционного типа (такой же производительности), где подобные результаты были получены через 60 минут, ИК сушка с применением функциональной керамики по времени прошла в 8 раз быстрее.

На единицу продукции экспериментальным конвейером затрачено в 26 раз меньше энергии по сравнению с традиционным методом.

Таблица 3. Экономические показатели процесса сушки экспериментальным конвейером.

Мощность устройства | Время работы | Расход энергии | |

Традиционная | 31000 Вт | 60,0 минут | 31000 Вт/час |

Экспериментальная | 9400 Вт | 7,5 минут | 1175 Вт/час |

Изделия, прошедшие предварительную сушку, разложили на кассетах и оставили на воздухе для досушки и стабилизации продукта. По внешнему виду готовые изделия не отличались от аналогичных изделий, полученных традиционным способом сушки по технологии, представленной в таблице 3.

Результаты варки сведены в таблицу 4.

Таблица 4. Потребительские и качественные свойства сушеных макаронных изделий.

№ п.п. | Вид изделия | Технология | Время варки | Результаты |

1 | Лапша (пластины) | Традиционная | 12 минут | Сильно разварились и слипаются, вода мутная |

2 | Эксп. 2-й прогон | 14 минут | Разварилось 25%, почти не слипаются | |

3 | Эксп. 1 прогон | 16 минут 15 минут | Не разварились, Не слипаются вода почти прозрачная | |

4 | Рожки | Эксперимент | 15 минут | Не разварились, не слипаются, вода почти прозрачная |

5 | Традиционная | Разварилось 30% слипаются, вода мутная |

Результат. При сравнении п.1 и п.3 (даже с учетом увеличения времени варки с 12 минут до 16 минут) наглядно видно, что изделие не разварилось и не слиплось.

Двойной прогон под активной зоной контрольной партии продукта с промежуточным остыванием привел к некоторому ухудшению потребительских свойств по сравнению с однократным. Это объясняется тем, что процесс сушки с использованием функциональной керамики нельзя прерывать, удаляя продукт из активной лучевой зоны, так как при этом нарушается динамика сушки и происходят необратимые изменения продукта, ухудшающие его потребительские свойства.

Процессы сушки макаронных изделий с использованием импульсных ИК- преобразователей в значительной степени отличаются от обычных. В процессе сушки необходимо обеспечивать непрерывный отвод паров, выделяющихся из продукта, при помощи продуваемого воздуха. Поскольку пар, выделенный продуктом, препятствует прохождению лучей вглубь структуры и массы самого продукта, энергия лучей начнет поглощаться паром. Он перегревается, что приведет к вторичному нагреву продукта и нарушению динамики процесса сушки. Сушка может в значительной степени замедлиться и это приведет к порче самого продукта (продукт начнет «вариться» на пару). Качественные показатели начнут приближаться к продуктам, высушенным обычными традиционными способами. Использование закрытых камер с дополнительным увлажнением недопустимо.

Следует сказать, что вышеприведённые данные были получены без использования проточно-вытяжной вентиляции, при высокой влажности в помещении цеха.

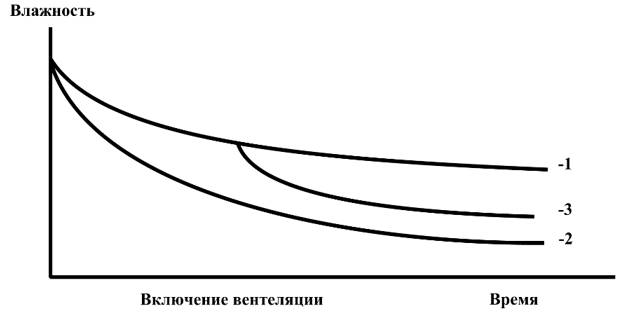

Из приведенного графика, характеризующего классические процессы сушки в замкнутом пространстве, видно, что при использовании принудительной вентиляции, можно получить более лучшие результаты по динамике сушки.

В результате проведенных экспериментальных работ по конвейерной сушке макаронных изделий, с использованием преобразователей спектра, были сделаны следующие выводы.

Для расчета высокоэкономичной и оптимальной конструкции проектируемого конвейера с использованием функциональной керамики необходимо исходить из следующих положений:

- ожидаемой производительности комплекса;

- ширины применяемой транспортерной ленты;

- веса закладки продукта на единицу площади (при различных стадиях сушки), которая в свою очередь зависит от геометрической формы изделий;

- местных условий установки оборудования, которые в значительной степени влияют на газодинамику комплекса;

- оптимального распределения излучателей и их мощностей внутри устройства в зависимости от стадии процесса сушки в текущий момент времени, а также от многих других сопутствующих специфических факторов, влияющих на процессы сушки, которые, впрочем, могут быть учтены.

Так же значительно улучшить и оптимизировать динамику сушки можно применением в конструкции конвейера излучателей с различными типами самой функциональной керамики.

Некоторые типы керамики, имеют лучшие параметры в начальной стадии сушки, другие же, оказывают лучшее воздействие в середине процесса. И есть керамические излучатели, которые, экономичнее и качественнее досушивает продукт.

Учитывая при проектировании все перечисленное выше факторы и их влияние на процессы сушки, можно достичь гораздо лучших экономических и качественных характеристик, чем приведенные выше в испытанном экспериментальном конвейере.

Основные достоинства сушильных конвейеров для сушки макаронных изделий с применением специальной функциональной керамики — это:

- высокая экономичность;

- более качественные потребительские свойства целевого продукта (развариваемость, слипаемость и т.п.);

- значительно более длительные сроки хранения за счет стерилизующего эффекта керамики;

- высокое качество и пищевая ценность продукции, так как обеспечивается почти полное сохранение всех активных и вкусовых природных компонентов, закладываемых в продукт при замесе теста;

- возможность автоматизации всего процесса производства – от замеса теста до упаковки готовой продукции – в единой конструкции.

На примере макарон, мы увидели, что применение импульсов не только дало значительный экономический эффект, снизило трудоемкость и сократило время сушки, но и резко повысило их качество, что очень бы порадовало сердце итальянцев, и не только, так любящее макароны!

ТРАНСПОРТЕРНАЯ СУШКА МАТЕРИАЛОВ.

Для сушки сыпучих материалов разработан прототип универсального сушильного модуля, позволяющий проводить сушку материалов в условиях производств с повышенной опасностью. Конвейерный модуль оборудован пылезащитой, электробезопасен, взрывобезопасен, может работать в открытых помещениях и под навесами. Модуль устанавливается над транспортерной лентой, возможное количество устанавливаемых модулей – не ограничено. Основные параметры модуля, следующие:

- размер 480 х 600 х 180 (мм);

- максимальная мощность 600 Ватт (регулируется от 50 до 600 Ватт с возможностью дистанционного управления);

- транспортерная лента шириной 400мм. (возможен переход на другие размеры ленты, с соответствующим изменением габаритной мощности);

- длина активной зоны облучения 500мм.

Совместно с ООО “Инфра-Полимер” и ПО “Узбекрезинотехника” проведены испытания конвейера, составленного из 10 аналогичных модулей, с активной рабочей зоной 5 метров.

В таблице 5, приведены данные, полученные при тестовых испытаниях комплекса. На рисунке 6 показана зависимость динамики сушки мела, при различной его исходной влажности. Конвейер предназначался для сушки сыпучих ингредиентов применяемых в производстве резинотехнических изделий: мела, каолина, сажи, цинковых белил, серы, канифоли, тиурама, микрокальцита и т.п. Конечно, он может быть использован и в других областях человеческой деятельности, где требуется сушка подобных материалов.

Таблица 5. Сушка, при различной исходной влажности мела

Время, мин. | Исходная влажность мела | |||||||

1.60% | 2.40% | 3.20% | 3.70% | 5.20% | 6.90% | 7.80% | 10.30% | |

0 2 2.4 3 4 6 | 1.6 0.23 0.18 0.14 0.1 0.09 | 2.4 0.5 0.34 0.19 0.13 0.11 | 3.2 1.36 0.94 0.58 0.35 0.19 | 3.7 1.44 1.04 0.68 0.53 0.38 | 5.2 2 1.3 0.94 0.63 0.47 | 6.9 2.36 1.76 1.26 0.86 0.72 | 7.8 2.46 1.7 1.2 0.84 0.62 | 10.3 4.96 3.69 2.68 1.69 1.29 |

В результате проведенных контрольных сушек, в сравнении со стандартным применяемым оборудованием подобного класса, производительность ИК сушки, с применением преобразователей спектра, оказалась в 3 раза выше, а энергоемкость в 3 раза меньше. Суммарный выигрыш по энергосбережению составил 9 раз.

Как мы уже отмечали, модульные блоки и составленные из них необходимой длины конвейеры, могут с успехом применяться и в других областях производств и переработки различного сырья.

Например, конвейерные сушильные транспортеры с успехом могут использоваться при закладке зерна в зернохранилища и в мукомольной промышленности. Тем более, что в этих случаях применения, стерилизующие свойства функциональной сушильной керамики немаловажны. Продукты, высушенные подобным методом, имеют повышенный срок хранения, без изменения своих качественных характеристик.

КОНВЕЙЕРНАЯ СУШКА РИСА И СУШКА ФРУКТОВ И ОВОЩЕЙ ПРИ ПОВЫШЕННОЙ ВЛАЖНОСТИ ВОЗДУХА И ТЕМПЕРАТУРЕ.

Задача переработки и сохранения выращенного урожая риса стоит не только перед странами юго-восточного региона. Такая же проблема стоит в Европе и США. Можно сказать, что примерно, треть выращенного урожая теряется из-за несовершенства методов переработки и хранения, главным из которых является сушка и предварительная стерилизация зерна. Эффективность традиционных методов сушки очень низка, особенно в условиях повышенной влажности атмосферы. Совместно с институтом послеуборочных технологий (Вьетнам, как один из мощных производителей и потребителей риса), проведены исследования эффективности метода сушки с использованием функциональной импульсной керамики).

На базе серийной сушилки “ВОСТОК”, нашей разработки, оборудованной элементами, покрытыми функциональной керамикой, проведены контрольные сушки продуктов. Результаты сравнивались с высокопроизводительной серийной ИК лучевой сушилкой (без керамики) производства Китая. Качественные результаты сушки на сушилке “ВОСТОК”, оказались лучше, даже при использовании керамических излучателей серийного типа без оптимизации к зерну. По полученным данным, был проведен анализ тестовых результатов сушки. В местных, тропических климатических условиях эксплуатации сушильной установки, был подобран тип керамики и изменена мощность излучателей. Так как водяной пар интенсивно поглощает ИК-излучение, то повышение его концентрации в воздухе приводит к существенному снижению «сигнала» импульса, испускаемого излучателями. Следовательно, требуется увеличить долю импульсов, производимых керамикой. Для нашего случая это легко осуществить, просто увеличив концентрацию импульсной керамики в «разбавителе», то есть, муллите.

Испытание модернизированного серийного устройства “Восток”, и серия новых контрольных испытаний, показала, что время сушки снизилось, по сравнению с предыдущими значениями (полученными на серийной установке “ВОСТОК”) в 1,6 – 3,5 раза при более высоком качестве. Назовем ее “Восток – InfraR”.

Все нижеприведенные сравнительные данные, предоставлены Институтом Послеуборочных Технологий. Эти данные были получены в условиях тропического климата с высокой влажностью, при самых неблагоприятных условиях для проведения процесса сушки зерна, фруктов и овощей. Как уже отмечалось, сравнение проводились с серийной сушильной установкой производства Китая, как наиболее близкого прототипа.

Таблица 6. Эффективность сушилки “Восток – InfraR” при сушке кукурузы

Время сушки (час.) | Влажность (%) | Потеря влажности в сравнении с исходной (%) | ||

“Восток - InfraR” | Обычная сушилка | “Восток - InfraR” | Обычная сушилка | |

0 1 2 3 4 5 6 7 8 9 | 43.8 36.8 28.8 21.2 14.5 7 - - - - | 43.8 42.1 40 37.6 33.3 29.5 24 17.6 14.6 11.6 | 0 7.0 15.0 22.6 - 33.2 - - - - | 0 1.7 - 6.2 10.5 - 14.3 26.2 29.0 32.2 |

Таблица 7. Эффективность сушилки “Восток – InfraR” при сушке фруктов и овощей

Фрукты и овощи | Темпер. сушки (С) | Влажность (%) | Конечная влажность (%) | Снижение влажности (%) | Время сушки (час.) | |||

Начальные параметры | Сушил. ИК кер. | Сушил. Китай | Сушил. ИК кер. | Сушил. Китай | Сушил. ИК кер. | Сушил. Китай | ||

Лук Eryngium Укроп Желтый перец Помидоры Картофель Морковь Ананас | 55-60 55-60 60-65 60-65 60-65 60-65 60-65 60-65 | 94,66 92,01 88,45 82,20 93,84 78,28 87,84 84,61 | 9,22 10,81 9,02 8,11 9,75 10,42 8,72 9,46 | 9,38 11,17 9,35 8,25 10,14 11,05 9,25 10,23 | 85,44 81,19 79,43 74,09 84,09 67,86 79,12 75,15 | 85,28 84,94 79,10 73,95 83,70 67,23 78,59 74,38 | 4,12 3,03 5,09 6,06 6,20 5,00 6,20 6,03 | 9,08 7,25 8,33 9,12 14,03 9,40 14,10 10,12 |

Таблица 8. Эффективность сушилки “Восток – InfraR” при сушке арахиса

Время сушки | Влажность (%) | Потеря влажности в сравнении с исходной (%) | ||

“Восток - InfraR” | Обычная сушилка | “Восток - InfraR” | Обычная сушилка | |

0 1.30 2,00 3,00 4,00 5,00 5,30 7,00 9,15 11,15 13,00 16,30 | 45,20 28,60 22,98 15,30 11,20 7,90 7,43 - - - - - | 45,20 - 38,12 - 32,78 - - 24,37 20,20 16,05 11,87 8,54 | 0 16,60 22,22 29,90 34,00 37,30 37,78 - - - - - | 0 - 6,08 - 12,42 - - 20,83 25,00 29,15 34,33 36,74 |

Таблица 9. Эффективность сушилки “Восток – InfraR” при сушке бананов и манго

Время сушки (час.) | “Восток - InfraR” Влажность продуктов (%) | Обычная сушилка, влажность продуктов (%) | ||

Бананы | Манго | Бананы | Манго | |

0 3 4 5 7 10 12 14 16 18 22 26 30 32 | 70,41 61,68 39,28 34,12 21,60 16,60 14,70 12,30 7,50 - - - - - | 84,64 75,50 69,75 53,16 41,72 28,89 19,72 16,76 9,91 - - - - - | 70,41 70,31 64,24 59,50 56,81 52,50 47,75 30,93 27,52 26,00 21,58 17,50 12,80 9,30 | 84,64 83,40 82,37 78,57 73,24 70,80 62,31 57,43 38,14 31,11 24,00 9,90 - - |

3333333

Рис. 10. Динамика сушки бананов и манго

Таблица 10. Сушка риса при различных температурах и мощности ИК установки.

Время Сушки (ч) | Влажность (%) | Потеря влажности по сравнению с исходной (%) | ||||

Суш. Система 1 | Суш. Система 2 | Контроль | Суш. Система 1 | Суш. Система 2 | Контроль | |

0 1 2 3 6 7 | 20,6 13,5 11,1 8,7 - - | 26,3 17,3 12,9 9,2 - - | 26,3 25,2 17,9 14,9 12,9 11,3 | 0 6,1 9,5 11,9 - - | 0 9,0 13,4 17,1 - - | 0 1,1 8,4 11,4 13,4 15,0 |

Таблица 11. Влияние степени влажности исходного материала и расхода электроэнергии за процесс сушки (мощности ИК излучения), на степень растрескивания риса “падди”.

Степень влажности | Кол-во | Температура | Влажность | Расход энергии | Время сушки | Степень растрескивания | ||

(С) | Исх. | Конечн. | кВт/кг | (ч) | ||||

1 1 1 2 2 2 | 2 2 2 3 3 3 | 30-35 35-40 40-45 30-35 35-40 40-45 | 16,5 16,5 16,5 16,5 16,5 16,5 | 13,97 13,70 13,70 13,45 13,55 13,75 | 0,05 0,05 0,10 0,08 0,116 0,126 | 0,45 0,30 0,30 1,30 1,15 0,45 | 30+35 30+35 30+35 30+35 30+35 30+35 | 39 42 45 34 40 41 |

Известно, что чем более высокий уровень растрескиваемости, тем большее количество риса стирается и шелушится и, следовательно, снижается его качество и потребительские свойства. Таким образом, главными требованиями в процессе сушки риса, являются экономичность и скорость сушки, при минимальном уровне растрескивания зерна. Сушильная промышленность должна обеспечивать наименьший уровень потерь.

Уровень растрескивания зерна, определялся в “Институте Послеуборочных Технологий” известным методом. Укладывалось 100 зерен “падди” на посеребренное стекло под флуоресцентную лампу и определялся уровень растрескиваемости (процентное отношение).

Изучив сравнительные данные по сушке, полученную динамику сушки риса, кукурузы и ячменя и зависимость влияния плотности высушиваемого зерна на необходимый уровень мощности ИК излучения, а также влияние температуры сушки (при различных внешних температурах воздуха) на растрескиваемость зерна, при определенном подводе мощности к излучающим элементам, спроектирован многоярусный конвейер пересыпного типа.

Конвейер представляет собой конструкцию шкафного типа, размером 2880мм х 900мм х 2800мм.

Семь рядов транспортерных сеток шириной 600мм, устанавливаются со смещением так, чтобы продукт в процессе сушки, пересыпался с верхних рядов на нижние ряды, двигающиеся во встречном направлении. Излучатели установлены вдоль направления движения транспортерной сетки. Расстояние между элементами, расстояние от сетки до элементов и мощности излучателей выбраны такие, чтобы обеспечивался равномерный поток лучевой энергии, пронизывающий определенную закладываемую толщину слоя риса.

Суммарная длина активной зоны составляет 14 метров. Скорость возгонки влаги из продукта при нормальном атмосферном давлении, ограничена структурой самого продукта (плотностью). Дальнейшее увеличение длины активной зоны транспортера в одной конструкции оказалось нецелесообразным. Увеличивая длину активной зоны, скорость транспортера соответственно увеличится. Возникнет необходимость в значительном увеличении подводимой мощности ИК потока, и мощности приводов, так как весовая нагрузка на транспортерную ленту повысится. Спроектированный конвейер предназначен для работы в непосредственной близости от мест переработки и складирования продукции, где, как правило, нагрузка на электрические сети ограничена мощностью небольших силовых подстанций.

Учитывая поставленные задачи, для данной конструкции, потребители пришли к выводу, что производительность, габариты и мощностные нагрузочные характеристики – оптимальны. Дальнейшие, конструктивные коррекции комплекса можно будет делать уже под конкретно поставленные задачи.

Результаты контрольных сушек продуктов показали, что только отработкой прототипов сушильных установок, в реальных рабочих режимах эксплуатации, можно достичь качественных и эксплуатационных характеристик сушильных комплексов, работа которых складывается из многих взаимовлияющих факторов. Во всех случаях, доработка устройств к конкретным климатическим условиям и специфическим техническим нормам их использования, значительно улучшает весь процесс сушки (вспомните о выборе керамики для условий повышенной влажности), по сравнению с серийными установками широкого применения. Подтверждением этого, как уже отмечалось, являются отчеты института послеуборочных технологий СРВ, в которых указано, что после коррекции сушилки и керамики, скорость сушки увеличилась в 1,6-3,5 раза у каждого продукта (при различных внешних условиях) при более высоком качестве конечного продукта.

- Потребовалось увеличить мощность нижней группы излучателей на 15-20% при сохранении общей мощности.

- Повысить содержание «импульсной» керамики в составе покрытия с 0,5 до 1%.

Таким образом, в зонах повышенной влажности можно сушить продукты почти с той же скоростью и экономичностью, что и зонах с нормальной относительной влажностью воздуха, подбирая керамику и перераспределяя мощности на сушильных установках.

ШКАФНАЯ СУШКА ПРОМЫШЛЕННЫХ МАТЕРИАЛОВ И ПРОДУКТОВ

Использование функциональных керамик в процессах сушки, позволило значительно улучшить качественные показатели при сушке промышленных материалов.

На базе компании InfraRot Anlagen GmbH (Германия), проведено большое количество тестовых измерений по динамике сушки различных технических материалов.

- сушка керамических заготовок, для промышленных катализаторов;

- сушка и фиксация литейных форм;

- сушка древесины и древесной стружки;

- сушка фарфора и т.п.

СУШКА ПРОМЫШЛЕННЫХ КАТАЛИЗАТОРОВ

По запросу фирмы SIEMENS о возможности применения ИК сушки, специальных заготовок для промышленных катализаторов, проведены сравнительные контрольные сушки. По своему составу, заготовки содержат кроме окисей титана, вольфрама и ванадия – специальные органические связующие составы, поэтому температура заготовки при сушке ограничивается, и не должна превышать 60 градусов Цельсия. Фирма в данный момент сушит эти заготовки (по обычным технологиям) за 10 дней (240 часов) и более. При первых же контрольных тестах, на установке “ВОСТОК”, это время сократилось до 12 часов. Проверка качества сушки и сохранения структуры органических составов фирмой SIEMENS дала положительные результаты. Была проведена работа по подбору рабочих режимов и самой керамики, оптимальных для сушки катализаторов.

Для дальнейших испытаний, был изготовлен специальный сушильный шкаф “МОНСУН”.

Шкаф позволяет сушить до 75 больших катализаторов размером: 600x70x70 мм.

Габариты рабочей зоны шкафа (640мм. Х 1000мм. Х 1750мм.), разделены на пять полок. Габаритная мощность шкафа 8040 Ватт.

Сушка контрольных образцов катализаторов в этом шкафу, показала следующие результаты по динамике процесса. Исходная влажность катализатора 27%. Окончательная влажность, около 3%. Температура образцов 50-55 градусов Цельсия.

Таблица 12. Динамика сушки образцов катализатора на 1-й, 2-й и 3-й полке

Время сушки (час., мин.) | Полки (вес образцов в граммах) | ||

1 | 2 | 3 | |

0 20 мин. 40 мин. 1 час 1 час 20 мин. 2 часа 2 часа 20 мин. 2 часа 40 мин. Потеря влаги (грамм) % остаточн. влажности | 127,9 116,3 110,8 106,8 104,5 101,0 100,2 99,3 28,9 4,4% | 130,0 116,4 110,6 106,6 104,0 101,0 100,1 100,0 30,0 3,9% | 126,3 112,0 106,1 102,3 99,6 95,1 95,0 95,0 31,3 2,3% |

Средний процент остаточной влажности | 3,5% | ||

В таблице 13, представлена динамика процесса сушки, при стабилизации температуры образцов на уровне 42-46 градусов Цельсия. Исходная влажность катализаторов 27%.

Таблица 13. Динамика процесса сушки, при стабилизации температуры образцов

Время сушки (час., мин.) | Полки (вес образцов в граммах) | ||

3 | 4 | 5 | |

0 1 час 15 мин. 2 часа 2 часа 20 мин. Потеря влаги (грамм) % остаточн. влажности | 135,8 113,9 110,1 109,0 26,8 7,2% | 126,1 107,1 99,4 98,4 27,7 5,0% | 316,5 270,4 261,3 258,3 58,2 8,5% |

Средний процент остаточной влажности | 3,5% | ||

Из таблиц 12 и 13 видно, что сушка катализаторов в специальном шкафу с элементами, покрытыми функциональной керамикой, оказалась высокоэффективной. Время сушки по сравнению с сушильным шкафом “ВОСТОК”, снизилось в 4 раза, с 12 часов до 3-х часов в специальном шкафу.

По сравнению с обычными методами сушки, используемыми фирмой SIEMENS, время снижается с 240 часов до 3-х часов. Время сушки сокращается в 80 раз!!!

Расход электроэнергии в пересчете на один катализатор составляет 321,6 Ватта за 3 часа работы шкафа.

На один катализатор необходимо затрачивать в час 0,1 кВт/час электроэнергии, весь процесс сушки получается экономически недорогим.

СУШКА ДРЕВЕСИНЫ

В этом же шкафу “МОНСУН”, были проведены контрольные сушки древесины.

В таблице 14 представлен процесс сушки продукта ( ПИХТА).

Температура помещения 27 градусов Цельсия. Сушка без вентиляции.

Влага в помещении перед началом процесса сушки 60%. Влага в помещении в конце процесса сушки 80%.

Таблица 14. Сушка древесины (ПИХТА)

Продукт Пихта | Исходный материал (фактически) | Готовый продукт (фактически) |

Форма Размер мм. Масса средняя гр/шт. Влага % (по весу) Высота среза мм. Масса средней решетки кг. Масса общая кг. В том числе вода кг, В том числе сухая масса кг. Площадь каждой решетки м2 Используемая решетка Плотность средняя кг/м2 Испаряющаяся вода кг/час. Гомогенность Поверхность Форма | Четверть 30 х 30 х 800 479 45% 30 4,792 4,792 2,1564 2,6356 0,6 1 8,0 - - - - | Четверть 28 х 28 х 800 285 0% 28 2,88 2,88 0,2444 2,6356 0,6 1 4,8 0,55 норма норма норма |

Сушка проводилась при прерывистом подводе энергии (ИК): 30 минут активный режим, 30 минут пассивный и т.д.

Таблица 15. Энергетические параметры процесса сушки

Время сушки (мин.) | Масса решетки (кг.) | % влажности | |||

С энергией ИК | Без подвода энергии ИК | Время работы, мин. | Начальная масса 4,792 | Начальная влажность 45% | |

Интервал 1 Интервал 2 Интервал 3 Интервал 4 Интервал 5 Интервал 6 Интервал 7 Интервал 8 Общее время | 30 - 30 - 30 - 30 - 120 | - 30 - 30 - 30 - - 90 | 30 60 90 120 150 180 210 210 210 | 3,709 3,581 3,161 3,135 2,901 2,880 2,692 2,640 - | 29% 26% 17% 16% 9% 8% 2% 1.5% - |

Сушка прошла за 3 часа 30 минут, из которых активное время работы шкафа составило 2 часа.

В таблице 16, представлен процесс сушки дерева (ЕЛЬ), при начальной влажности 20% и включенной вентиляции 25 куб. м. в час. Брус размером 30мм. х 100 мм. х 900мм.

Сушка проводилась при прерывистом подводе энергии (ИК), при повышенной температуре, 10 минут активный режим и 20 минут пассивный и т.д.

Так же в шкафу “МОНСУН” проведена сушка древесных опилок.

Исходная влажность опилок 20%. Окончательная влажность 2-3%. Время сушки, менее 30 минут.

Таблица 15. Энергетические параметры процесса сушки

№, Режим | Время (мин.) | Общее | Темп. ОС | Пробный материал (грамм) | Влажность % | Вода грамм | Сухая масса (гр) | ||

сумма | проба 1 | проба 2 | |||||||

1 старт 2 ИК 3 без энергии 4 ИК 5 без энергии 6 ИК 7 без энергии 8 ИК 9 без энергии 10 ИК 11 без энергии 12 ИК 13 без энергии 14 ИК 15 без энергии 16 ИК 17 без энергии 18 ИК 19 без энергии | 0 10 20 10 20 10 20 10 2 10 20 10 20 10 20 30 40 30 90 | 0 10 30 40 60 70 90 100 120 130 150 160 180 190 210 240 280 310 400 | 20 55 52 74 63 80 70 87 74 92 77 91 78 90 74 102 70 92 35 | 2698 - 2596 - 2549 - 2512 - 2479 - 2447 - 2423 - 2400 - 2307 - 2260 | 1192 - 1143 - 1122 - 1105 - 1090 - 1076 - 1065 - 1055 - 1017 - 1000 | 1506 - 1453 - 1427 - 1407 - 1389 - 1371 - 1358 - 1345 - 1290 - 1260 | 20,0% - 16,9% - 15,3% - 14,1% - 12,9% - 11,8% - 10,9% - 10,1% - 6,4% - 4,5% | 539,6 - 437,6 - 390,6 - 353,6 - 320,6 - 288,6 - 264,6 - 241,6 - 148,6 - 101,6 | 2158,4 - 2158,4 - 2158, - 2158,4 - 2158,4 - 2158,4 - 2158,4 - 2158,4 - 2158,4 - 2158,4 |

СУШКА ПАРКЕТА

Если обычные сушилки вызывают растрескивание дерева при сушке, то наша, наоборот, «залечивает» такие трещины.

Получаем высушенные заготовки для паркета неправильной формы. Затем, специальной формой выдавливается нужная геометрическая конфигурация. Предварительно рисунок можно нарисовать на компьютере, а затем разбить его на стандартные разнообразные элементы. Уже под эти элементы и изготавливаются формы для выдавливания. Процесс идет очень легко, так как срезы наши поперечные.

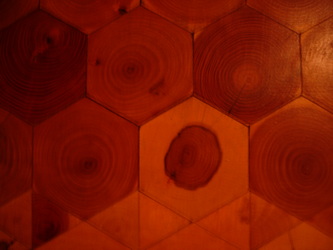

На следующих фотографиях приводятся заготовки из различных пород дерева и небольшой фрагмент, собранный уже после их дальнейшей обработки.

Такой паркет приклеивается к основе столярным клеем, например, ПВА, а затем шлифуется и покрывается паркетным лаком. Что характерно, можно подобрать любой природный рисунок дерева и, таким образом, создавать разные композиции.

Одна установка «Узбекистан», которая занимает 0,7 кв.м площади, способна за день высушивать 30-40 кв.м такого паркета.

СУШКА ФРУКТОВЫХ ПАСТ, СПЕЦИАЛЬНЫХ ПРОДУКТОВ И КОРМОВ

В универсальном сушильном шкафу “МОНСУН”, совместно с фирмами InfraRot и LIHOTZKY, проведены работы по сушке фруктовых паст. Чипсы, изготовленные из сушеной фруктовой пасты, являются совершенно новым изделием и, следовательно, “обычной” технологии их производства нет.

Все попытки фирмы LIHOTZKY сушить фруктовую пасту иными способами, например, в обыкновенных сушилках и печах, а также в микроволновых печах, не дали положительных результатов. Сама фруктовая паста из-за содержания большого количества сахаров, очень чувствительна к перегреву во время сушки. Перегрев продукта или его ожог придает продуктам привкус сгоревшего сахара, вследствие сжигания фруктовых сахаров и способствует потере экстрактивных ароматических веществ, что приводит к утрате особого специфического вкуса присущего каждому продукту. Обычная низкотемпературная сушка, не позволяет сушить фруктовую пасту до уровня минимальной влажности, когда достигаются качественные, присущие чипсам, хрустящие свойства.

Положительные результаты были получены лишь на нашей сушильной установке, оборудованной излучающими элементами, покрытыми специальной функциональной керамикой.

Для испытаний применялась финиковая паста с содержанием влажности 17-18%, глюкозы – около 35%. Для получения специфических “качественных” свойств присущих данному продукту, остаточная влажность финиковой пасты не должна превышать 3%. Ниже, в таблице 17, приводится пример сушки в шкафу “МОНСУН”. Время процесса сушки контрольных навесок фруктовой пасты, составило в разных случаях 7-12 минут (в зависимости от загрузки сушильного шкафа, продуктом).

Таблица 17. Сушка финиковой пасты при изготовлении фруктовых чипсов

Время 7 минут | Полка 1 | Полка 2 | Полка 3 | Полка 4 | Полка 5 |

Начальный вес, грамм | 24.3 | 21.6 | 23.2 | 23.6 | 20.6 |

Общий вес, грамм | 113.3 | ||||

Сухой вес, грамм | 21.2 | 18.4 | 19.4 | 20.4 | 17.2 |

Общий сухой вес, грамм | 96.6 | ||||

Исходная влажность | 17% | ||||

Окончательная влажность | 2.26% | ||||

Так как чипсы из фруктовых паст являются совершенно новым продуктом, получать которые возможно только на сушилках, оборудованных специальной функциональной керамикой, то, как мы уже говорили, не можем привести сравнительные результаты

СУШКА МЕТИОНИНА, ТРАВ, КОРМОВ И ДРУГИХ БИООБЪЕКТОВ

Концерн ДЕГУССА, занимается производством специальных продуктов, например метионина. Эта аминокислота не допускает процесса сушки обычными методами, так как при этом происходит деструкция продукта. Метод сушки с использованием специальной функциональной керамики, оказался единственной приемлемой технологией для сушки этого материала. Сушка до определенного кондиционного остаточного процента влажности, в зависимости от подведенной мощности, занимает время от 10 до 25 минут.

Также проведены предварительные исследовательские работы по подготовке к промышленному применению метода сушки с использованием ИК керамических преобразователей в следующих направлениях:

- сушка трав и растительных кормов для применения в животноводстве и птицеводстве, а также сушка корма для собак. Получены корма с высоким содержанием витаминов и основных пищевых веществ, характеризующих качество продуктов;

- сушка упаковочного материала из биологического сырья (биологический упаковочный материал);

- сушка сухарей (сухари получаются особо нежные и рассыпчатые);

- сушка солода (пивоварение);

- сушка супов и различных блюд, в том числе и плова, с целью получения питания в виде концентратов быстрого приготовления, при сохранении всех вкусовых и качественных показателей готового продукта.

Физико-химические исследования качества готовой продукции и расчеты потерь основных пищевых веществ при ИК сушке с применением керамических преобразователей спектра, свидетельствуют, что только этот метод сушки обеспечивает наивысшую сохранность белков, липидов, биологически активных и экстрактивных веществ, а также витаминов. Отсутствие микробной обсемененности изделий свидетельствует об их хорошем санитарно-бактериологическом состоянии, сказывающемся на сроках хранения продуктов. Ни в одном из исследованных полуфабрикатах не было выявлено условно-патогенных и патогенных бактерий, готовые изделия имели низкий коли-титр. Органолептической оценке качества изделия прошедшего сушку, подвергался продукт, плохо поддающийся сушке и почти полностью теряющий при этом свои вкусовые качества — это узбекский плов. Оценка качества базировалась на экспериментальном определении сенсорной чувствительности дегустаторов. Результаты оценки свидетельствуют, что такие показатели, как вкус, аромат, сочность, консистенция, у восстановленного после сушки продукта такие же, как и у свежеприготовленного плова. Проводя сушку в сушилках, оборудованных излучающими элементами, покрытыми функциональной керамикой, появляется возможность заготавливать на относительно долгое хранение готовые блюда и продукты, которые прошли полную стадию приготовления, имеющие высокие питающие и качественные свойства. Все контрольные и сравнительные сушки различных продуктов и промышленных материалов показали, что, используя специальную функциональную импульсную керамику, можно получать высокие экономические и качественные показатели в процессе сушки различных продуктов и промышленных технических материалов.

ФИКСАЦИЯ И ТЕРМООБРАБОТКА ЛИТЕЙНЫХ ФОРМ

На базе компании InfraRot Anlagen GmbH (Германия), совместно с концерном АСТ, занимающимся разработкой и изготовлением специальных литейных форм сложной конфигурации, разработано специальное устройство для стабилизации и фиксации литейных форм.

Обычно форма одноразового использования формируется послойно, лазером в специальном устройстве посредством специального термофиксируемого порошка. Сформированную лазером форму, помещают в большую металлическую толстостенную коробку, аккуратно, слой за слоем заполняя свободное пространство мелкими кварцевыми шариками. Это необходимо для того, чтобы в процессе выпечки форму не “повело”, так как формообразующий состав в начальный момент термообработки имеет повышенную пластичность. Эту коробку помещают в большую электрическую печь мощностью более 50 кВт, доводят температуру до 350 градусов и выдерживают при этой температуре в течении 12-14 часов. Для фиксирующего состава предпочтительно температуру в печи устанавливать на уровне 600-650оС, для полной качественной фиксации состава, но за большое время выдержки в печи, необходимое для выравнивания градиента температуры по объему коробки, происходит обугливание внешних слоев, а внутренние и прилегающие к центру остаются сырыми, так как теплопроводность формообразующего материала очень низкая. На практике, чтобы материал не подвергался деструкции, время выдержки в печи и температуру снижают. Расходы растут и изделие получается очень дорогим. Кроме того, нет гарантий того, что при засыпке кварцевыми шариками не произошло геометрическое искажение сложной литейной формы.

Нами была спроектирована изготовлена и испытана специальная рабочая камера, в которой весь процесс фиксации формы и её окончательная доводка до кондиционного законченного состояния, составил от 5 до 12 минут, в зависимости от массогабаритных параметров литейной формы. Так же было изготовлено ручное устройство для быстрого закрепления (фиксации) сырых литейных форм сложной конфигурации, для которых процесс перемещения к печи затруднен из-за повышенной хрупкости сырого неспеченного материала формы. На конечной стадии термообработки температура образца составляла рекомендуемые 650 градусов. Габаритная мощность установки при этом составила 3 кВт.

В результате время термообработки сократилось в 60 раз. По сравнению с использующимися печами, расход энергии затрачиваемый на весь процесс термообработки сократился с 300-600 кВт/часов (различная загрузка) до 0.6 кВт/часа. Суммарный расход энергии уменьшился в 500-1000 раз!

Процесс фиксации и термообработки, как вы поняли, основан на том факте, что функциональная керамика преобразует лучевой поток энергии, излучаемый нагревательным элементом. Применяя различные покрытия керамикой (изменяя содержание импульсной компоненты), мы добиваемся того, что рабочий лучевой поток имеет такие характеристики, при которых энергия проникает на большую глубину в толщу материала, где равномерно поглощается материалом, формирующим литейную форму. При подобном лучевом воздействии и последующей термообработке, происходит быстрая фиксация формы. Участок температур при которых материал имеет повышенную пластичность, как бы теряется, и нет необходимости использовать засыпку форм кварцевыми шариками. так же нет необходимости в использовании специальных металлических ящиков.

В результате проведенных работ, весь процесс фиксации и термообработки специальных литейных форм, значительно упростился.